L’Industria 5.0 non è un’evoluzione tecnologica, ma un cambio di paradigma del ROI: l’autonomia dell’operatore non è un ostacolo, ma il principale moltiplicatore di valore dell’automazione.

- Trasformare gli operatori in “supervisori cognitivi” dei processi riduce il turnover e aumenta la resilienza della fabbrica.

- Un monitoraggio non conforme ai principi del Garante Privacy espone a sanzioni concrete e mina la fiducia, vanificando i guadagni di efficienza.

Raccomandazione: Abbandonare l’approccio “top-down” e co-progettare le postazioni di lavoro collaborative, concentrandosi sull’ergonomia cognitiva per rendere l’operatore il regista, e non lo spettatore, del processo produttivo.

Per ogni direttore di stabilimento, la pressione verso l’automazione è una costante. L’obiettivo dell’Industria 4.0, con la sua promessa di “fabbriche buie” e massima efficienza, ha dominato le strategie di investimento degli ultimi anni. Eppure, questo approccio rivela sempre più spesso i suoi limiti: aumento del turnover di personale qualificato, rigidità di fronte a imprevisti e una crescente disconnessione tra chi progetta i processi e chi li vive ogni giorno. Si parla di cobot per alleviare i compiti faticosi, ma il vero nodo strategico rimane irrisolto.

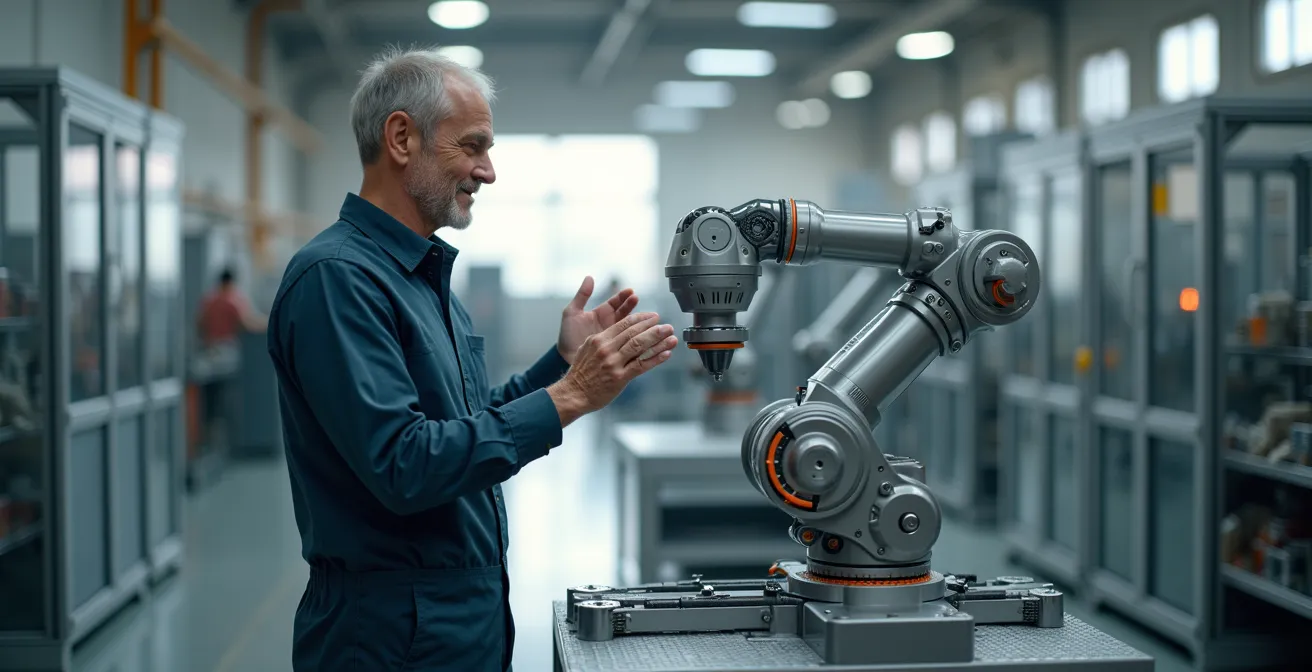

E se la vera chiave per la produttività del futuro non fosse minimizzare l’intervento umano, ma valorizzarne l’autonomia? Questa è la rottura concettuale proposta dall’Industria 5.0. Non si tratta più di considerare l’operatore come una variabile da eliminare, ma come un supervisore cognitivo, un asset strategico la cui esperienza e capacità di giudizio, se integrate correttamente con la tecnologia, generano un ritorno sull’investimento (ROI) che va ben oltre il semplice aumento di pezzi prodotti all’ora. Questo approccio antropocentrico non è un costo sociale, ma una leva competitiva basata su resilienza, innovazione e sostenibilità del capitale umano.

Questo articolo non si limita a descrivere una visione, ma fornisce una mappa concreta per il direttore di stabilimento che vuole navigare questa transizione. Analizzeremo come un approccio “human-centric” impatta positivamente sul turnover, come ottimizzare i consumi energetici nel rispetto delle normative sulla privacy, quali incentivi sfruttare e come evitare i costosi errori legali e gestionali che possono vanificare i migliori investimenti tecnologici. L’obiettivo è trasformare la fabbrica in un ecosistema dove uomo e macchina collaborano per un valore maggiore, non in una competizione a somma zero.

Per affrontare in modo strutturato questa transizione, abbiamo organizzato i concetti chiave in sezioni specifiche. Il sommario seguente vi guiderà attraverso le leve strategiche, i rischi e le opportunità concrete per implementare un modello produttivo realmente proiettato verso il futuro.

Sommario: La guida per un’integrazione uomo-macchina di successo

- Perché le aziende “human-centric” riducono il turnover del 25% rispetto alle fabbriche buie?

- Come abbattere i consumi energetici del 15% monitorando i comportamenti in reparto?

- Transizione 4.0 o 5.0: quale incentivo fiscale scegliere per i nuovi macchinari nel 2024?

- Il rischio legale del monitoraggio invasivo che può costarvi una sanzione del Garante

- Quando formare internamente è più conveniente che assumere nuovi talenti esterni?

- Perché l’uso di bracci robotici riduce le malattie professionali alla schiena del 60%?

- L’errore del manager che scambia l’iper-connessione per dedizione e brucia i talenti

- Come introdurre un cobot in falegnameria senza snaturare il “fatto a mano”?

Perché le aziende “human-centric” riducono il turnover del 25% rispetto alle fabbriche buie?

L’idea che l’automazione spinta porti inevitabilmente a una riduzione dei costi del personale è una visione parziale che non tiene conto di un costo nascosto ma enorme: il turnover. In un ambiente di “fabbrica buia”, l’operatore è ridotto a mero esecutore di compiti ripetitivi e sorvegliante passivo di macchine. Questa dequalificazione del ruolo genera insoddisfazione, alienazione e, di conseguenza, un alto tasso di abbandono del personale più esperto. L’approccio “human-centric”, al contrario, ribalta questa dinamica, trasformando la tecnologia da sostituto a partner dell’operatore.

Questo cambio di paradigma non è teorico. Un esempio concreto viene da Fater, una joint venture italiana tra Procter & Gamble e Angelini. Invece di imporre una soluzione di Intelligenza Artificiale, l’azienda ha co-sviluppato degli assistenti digitali insieme ai lavoratori. Questi strumenti non sostituiscono l’operatore, ma ne aumentano le capacità, guidandolo passo passo nella risoluzione dei problemi e amplificandone precisione e sicurezza. Questo modello di automazione aumentata, dove l’uomo mantiene il controllo e la discrezionalità, favorisce un senso di appartenenza e valorizzazione professionale.

I dati confermano che questa è la direzione giusta. Contrariamente al luogo comune di una forza lavoro ostile alla tecnologia, una recente analisi mostra che oltre l’83% dei lavoratori italiani accoglie positivamente la robotica, vedendola come un’opportunità di crescita. Ridurre il turnover non significa solo tagliare i costi di recruiting e formazione, ma trattenere quel capitale umano insostituibile che garantisce la resilienza e la capacità di innovazione della fabbrica. Un operatore coinvolto e autonomo non è solo più produttivo, è il primo sensore di miglioramento continuo sul campo.

Come abbattere i consumi energetici del 15% monitorando i comportamenti in reparto?

L’ottimizzazione dei consumi energetici è una priorità assoluta per ogni stabilimento produttivo, spinta sia dai costi crescenti che dagli obiettivi di sostenibilità. Una delle frontiere più promettenti è il monitoraggio dei dati operativi e comportamentali per identificare sprechi e inefficienze. Ad esempio, analizzare i log di accensione e spegnimento delle macchine o i flussi di lavoro può rivelare pattern di consumo anomali e suggerire ottimizzazioni capaci di generare risparmi significativi. Tuttavia, questo approccio nasconde un’insidia critica: il confine tra monitoraggio a fini energetici e controllo invasivo della prestazione lavorativa.

Il rischio è di cadere in una violazione delle normative sulla privacy, con conseguenze legali ed economiche pesanti. Il Garante per la protezione dei dati personali è stato molto chiaro su questo punto: qualsiasi forma di monitoraggio generalizzato e sistematico dei lavoratori deve seguire procedure di garanzia precise e non può essere giustificata unicamente da finalità di business. Ignorare questi paletti significa esporre l’azienda non solo a sanzioni, ma anche a un crollo della fiducia da parte dei dipendenti, vanificando qualsiasi beneficio operativo.

La soluzione non è rinunciare al monitoraggio, ma implementarlo secondo un approccio di “Privacy by Design”. Invece di un controllo calato dall’alto, si tratta di co-progettare i sistemi con i rappresentanti dei lavoratori e il Data Protection Officer (DPO), definendo in modo trasparente quali dati vengono raccolti, per quale finalità esclusiva (risparmio energetico) e per quanto tempo vengono conservati. Questo approccio trasforma un potenziale strumento di sorveglianza in un progetto collaborativo di efficientamento, dove i lavoratori stessi diventano parte attiva della soluzione.

Checklist di conformità: 5 punti per il monitoraggio energetico a prova di Garante

- Finalità e Trasparenza: Documentare chiaramente che l’obiettivo è il risparmio energetico, separandolo nettamente da qualsiasi valutazione della performance individuale dei lavoratori.

- Coinvolgimento Sindacale: Avviare preventivamente un dialogo con le RSU/RSA per raggiungere un accordo sindacale, come previsto dallo Statuto dei Lavoratori per gli strumenti di controllo a distanza.

- Minimizzazione e Conservazione: Limitare la raccolta ai soli dati strettamente necessari e definire policy di conservazione precise. Ad esempio, il Garante indica un massimo di 21 giorni per i metadati a fini di sicurezza, un principio applicabile per analogia.

- Anonimizzazione dei Dati: Implementare processi, possibilmente automatici, per anonimizzare o aggregare i dati dopo un breve periodo, in modo che le analisi si concentrino sui trend di reparto e non sui singoli individui.

- Progettazione Collaborativa (Privacy by Design): Includere fin dall’inizio il DPO e rappresentanti dei lavoratori nella progettazione del sistema di monitoraggio per garantire che le tutele della privacy siano integrate nativamente.

Transizione 4.0 o 5.0: quale incentivo fiscale scegliere per i nuovi macchinari nel 2024?

La scelta di investire in nuovi macchinari non è solo una decisione tecnica, ma strategica e fiscale. Mentre l’Industria 4.0 ha spinto verso l’automazione e l’interconnessione per massimizzare l’efficienza, l’Industria 5.0 introduce una nuova dimensione focalizzata sulla collaborazione uomo-macchina, la sostenibilità e la resilienza. Questa differenza filosofica si riflette anche nella natura degli investimenti e, potenzialmente, negli incentivi disponibili.

Come sottolineato da esperti del settore, la visione sta cambiando radicalmente. In un’analisi sulla transizione, JO Group chiarisce:

Mentre l’Industria 4.0 cercava di minimizzare il coinvolgimento umano a favore della produttività, l’Industria 5.0 valorizza la creatività e l’ingegno umano combinandoli con robot collaborativi (cobot) e IA per creare luoghi di lavoro più sicuri e innovativi.

– JO Group, Industry 5.0 vs 4.0: innovation, AI, IoT, and cobots

Per un direttore di stabilimento, questo significa valutare i macchinari non solo per la loro capacità produttiva, ma anche per il loro potenziale collaborativo. Un investimento in un sistema completamente automatizzato (4.0) potrebbe beneficiare di certi crediti d’imposta, ma un investimento in un cobot che lavora a fianco dell’operatore (5.0) potrebbe rientrare in categorie di incentivi legati alla sicurezza, al benessere e alla formazione. La scelta dipende dalla visione a lungo termine: si punta a una fabbrica efficiente ma rigida, o a una fabbrica resiliente e adattiva?

Il confronto tra i due modelli evidenzia come la centralità dell’operatore non sia un dettaglio, ma il cuore della nuova strategia manifatturiera.

| Aspetto | Industria 4.0 | Industria 5.0 |

|---|---|---|

| Focus principale | Produttività e automazione | Collaborazione uomo-macchina |

| Ruolo dell’operatore | Minimizzato | Valorizzato e centrale |

| Tecnologie chiave | IoT, Big Data, Cloud | Cobot, AI collaborativa |

| Obiettivo | Efficienza massima | Sostenibilità e resilienza |

| Sicurezza sul lavoro | Separazione uomo-macchina | Integrazione sicura e riduzione infortuni |

Il rischio legale del monitoraggio invasivo che può costarvi una sanzione del Garante

L’idea di raccogliere dati per ottimizzare i processi è allettante, ma nasconde un rischio legale e finanziario che molti manager sottovalutano. Il confine tra un’analisi legittima dei flussi di lavoro e un controllo a distanza illecito dei dipendenti è sottile, e superarlo può costare molto caro. Il Garante per la protezione dei dati personali ha intensificato le ispezioni, e le sanzioni sono diventate un monito concreto per le aziende che non adottano un approccio rigoroso alla privacy.

Un caso emblematico è quello che ha coinvolto la Regione Lazio. Per aver effettuato un controllo sui metadati della posta elettronica dei dipendenti senza adeguate garanzie e senza un preventivo accordo sindacale, l’ente ha subito una sanzione di 100.000 euro dal Garante Privacy. Questo provvedimento dimostra che la semplice finalità di “ottimizzare la sicurezza” o “migliorare l’efficienza” non è una giustificazione sufficiente per un monitoraggio pervasivo. I metadati – come mittente, destinatario, oggetto e orario delle email – sono considerati dati personali e il loro trattamento sistematico è soggetto a regole severe.

Il principio chiave, ribadito dal Garante, è che il datore di lavoro non può trattare dati che non siano strettamente necessari allo svolgimento della prestazione lavorativa o che rivelino informazioni sulla vita privata del dipendente. Qualsiasi strumento che permetta un controllo a distanza, anche se introdotto per scopi organizzativi o di sicurezza, richiede l’attivazione delle procedure di garanzia previste dall’art. 4 dello Statuto dei Lavoratori: un accordo con le rappresentanze sindacali (RSU/RSA) o, in loro assenza, un’autorizzazione da parte dell’Ispettorato del Lavoro.

Per il direttore di stabilimento, questo si traduce in un imperativo: ogni progetto di digitalizzazione che implichi la raccolta di dati legati all’attività dei lavoratori deve essere valutato fin dall’inizio da un punto di vista legale e di compliance privacy. Ignorare questo passaggio non è solo un rischio legale, ma una mina per il clima aziendale. Un ambiente percepito come “sorvegliato” genera stress, demotivazione e distrugge quel rapporto di fiducia che è alla base di un modello produttivo collaborativo e resiliente.

Quando formare internamente è più conveniente che assumere nuovi talenti esterni?

Il settore manifatturiero italiano sta mostrando segnali di ripresa. Con l’indice PMI manifatturiero salito a 50,6, superando la soglia di espansione per la prima volta da mesi, gli ordini aumentano e la produzione si intensifica. Tuttavia, questa crescita si scontra con una sfida cruciale: la carenza di competenze adeguate. Molte aziende, pur avendo bisogno di nuove capacità per gestire macchinari avanzati e processi digitalizzati, mantengono un approccio cauto e non riescono a trovare sul mercato i profili di cui hanno bisogno.

In questo scenario, la scelta tra assumere talenti esterni e formare il personale interno (reskilling) diventa una decisione strategica. L’assunzione esterna sembra la via più rapida, ma comporta costi elevati di ricerca e selezione, un lungo periodo di inserimento e il rischio di un “mismatch” culturale. Al contrario, investire sulla formazione dei dipendenti già presenti offre vantaggi spesso sottovalutati. Formare internamente non solo è più economico, ma rafforza il legame tra l’azienda e i suoi lavoratori più esperti, trasformando la loro profonda conoscenza dei processi produttivi in una base solida su cui innestare le nuove competenze digitali.

Un operaio con vent’anni di esperienza su una linea produttiva possiede un patrimonio di conoscenze tacite che nessun neolaureato, per quanto brillante, può eguagliare. Insegnare a questo lavoratore come interagire con un cobot o come leggere i dati di un pannello di controllo è un investimento dal ROI molto più alto e rapido. Si crea un “supervisore cognitivo” che unisce la maestria artigianale alla competenza tecnologica, una figura chiave per la flessibilità e la qualità della produzione. Il reskilling diventa così lo strumento principale per colmare il gap di competenze, valorizzando il capitale umano esistente e garantendo una transizione verso l’Industria 5.0 che sia inclusiva e sostenibile.

La convenienza non è quindi solo economica. È strategica: significa costruire un team resiliente, motivato e proprietario delle nuove tecnologie, piuttosto che dipendere da un mercato del lavoro esterno sempre più competitivo e volatile.

Perché l’uso di bracci robotici riduce le malattie professionali alla schiena del 60%?

Il titolo di questa sezione pone una domanda con una metrica precisa, il 60%, che rappresenta un obiettivo ideale e un’indicazione del potenziale trasformativo della robotica collaborativa sulla salute dei lavoratori. Sebbene sia difficile attribuire un dato universale, il principio di fondo è inconfutabile: l’integrazione di bracci robotici e cobot nei processi produttivi è una delle armi più potenti per abbattere l’incidenza delle malattie professionali, in particolare quelle a carico del sistema muscolo-scheletrico. E il contesto italiano rende questa sfida più urgente che mai.

I dati sono allarmanti: secondo la relazione annuale INAIL, nel 2024 in Italia le denunce di malattie professionali hanno toccato quota 88mila, il dato più alto degli ultimi cinquant’anni. Patologie legate alla schiena, alle spalle e agli arti superiori, causate da movimentazione manuale di carichi e posture incongrue, rappresentano una fetta enorme di questo problema, con costi umani e aziendali devastanti. In questo scenario, vedere il cobot solo come uno strumento di produttività è miope. La sua funzione primaria, in un’ottica 5.0, è quella di tutela della salute del lavoratore.

La ricerca italiana è all’avanguardia su questo fronte. Il progetto ergoCub, nato dalla collaborazione tra l’Istituto Italiano di Tecnologia (IIT) e l’INAIL, ne è un esempio lampante. Utilizzando tecnologie indossabili e umanoidi, il sistema monitora in tempo reale i movimenti del corpo dell’operatore. Quando rileva uno sforzo fisico eccessivo o una postura a rischio, il robot può intervenire in modo integrativo, ad esempio sostenendo un carico o completando un movimento pericoloso. Questa non è fantascienza, ma la frontiera dell’ergonomia collaborativa: un sistema dove la macchina si fa carico del rischio fisico, lasciando all’uomo il compito di supervisione, controllo qualità e gestione intelligente del processo.

L’investimento in un braccio robotico per la movimentazione di pannelli o per operazioni di avvitatura ripetitive non va quindi calcolato solo sul tempo ciclo, ma sul “ROI del benessere”: riduzione dei giorni di malattia, crollo dei premi assicurativi INAIL, e aumento del morale e della vita lavorativa utile dei dipendenti più esperti.

L’errore del manager che scambia l’iper-connessione per dedizione e brucia i talenti

Nell’era della fabbrica digitale, la connessione costante può essere facilmente fraintesa. Un manager poco accorto potrebbe interpretare la reperibilità continua e la risposta immediata alle email come un segno di dedizione e impegno. In realtà, questa cultura dell’iper-connessione è una delle vie più rapide per il burnout dei talenti migliori e per l’erosione della produttività reale, quella basata sulla concentrazione e sul pensiero critico.

Questo errore gestionale si fonda su una metrica sbagliata: misurare l’input (le ore di connessione) invece dell’output (i risultati raggiunti). In un ambiente produttivo avanzato, il valore di un operatore o di un tecnico non risiede nella sua presenza costante di fronte a un monitor, ma nella sua capacità di risolvere problemi complessi, ottimizzare processi e garantire la qualità. Queste attività richiedono tempo per la riflessione, la pianificazione e la concentrazione, attività che l’iper-connessione distrugge sistematicamente. Il Garante Privacy stesso ha messo in guardia contro le derive del monitoraggio, come si legge in un suo recente provvedimento:

Il monitoraggio sistematico dei log delle comunicazioni attraverso posta elettronica e telefono aziendale può riguardare aspetti idonei a rivelare al datore di lavoro informazioni che in base all’ordinamento non devono essere conosciute da quest’ultimo.

– Garante Privacy, Provvedimento del 12 dicembre 2024

Al di là del rischio legale, il vero danno è organizzativo. Promuovere implicitamente l’iper-connessione crea un ambiente di lavoro ansioso e inefficiente. Per contrastare questa tendenza, il manager deve agire attivamente per ridefinire le aspettative e proteggere il tempo e l’energia mentale dei suoi collaboratori. Questo si traduce in azioni concrete:

- Definire orari chiari di disponibilità digitale, anche per il personale di fabbrica, scoraggiando le comunicazioni fuori orario se non per reali emergenze.

- Separare i canali di comunicazione: uno per le urgenze che richiedono risposta immediata, altri per le comunicazioni ordinarie che possono attendere.

- Valorizzare il lavoro “offline”: riconoscere e premiare il tempo dedicato alla pianificazione, all’analisi e alla riflessione come parte integrante e fondamentale del lavoro produttivo.

- Misurare la produttività attraverso risultati concreti e obiettivi raggiunti, non sulla base del numero di email inviate o delle ore di attività su un software.

Un manager che protegge i suoi collaboratori dalla “tirannia della notifica” non è meno esigente, ma più strategico. Sta coltivando un ambiente dove il talento può prosperare, concentrarsi e generare vero valore, invece di bruciarsi in un ciclo infinito di reazioni superficiali.

Da ricordare

- L’approccio “human-centric” non è un costo, ma un investimento strategico con un ROI misurabile in termini di riduzione del turnover, aumento della resilienza e innovazione.

- La tecnologia deve essere uno strumento di “automazione aumentata”, co-progettata con gli operatori per valorizzarne l’esperienza, come dimostra il caso Fater.

- La privacy non è un ostacolo all’efficienza, ma un principio di progettazione (“Privacy by Design”) essenziale per costruire fiducia ed evitare sanzioni, come indicano le linee guida del Garante.

Come introdurre un cobot in falegnameria senza snaturare il “fatto a mano”?

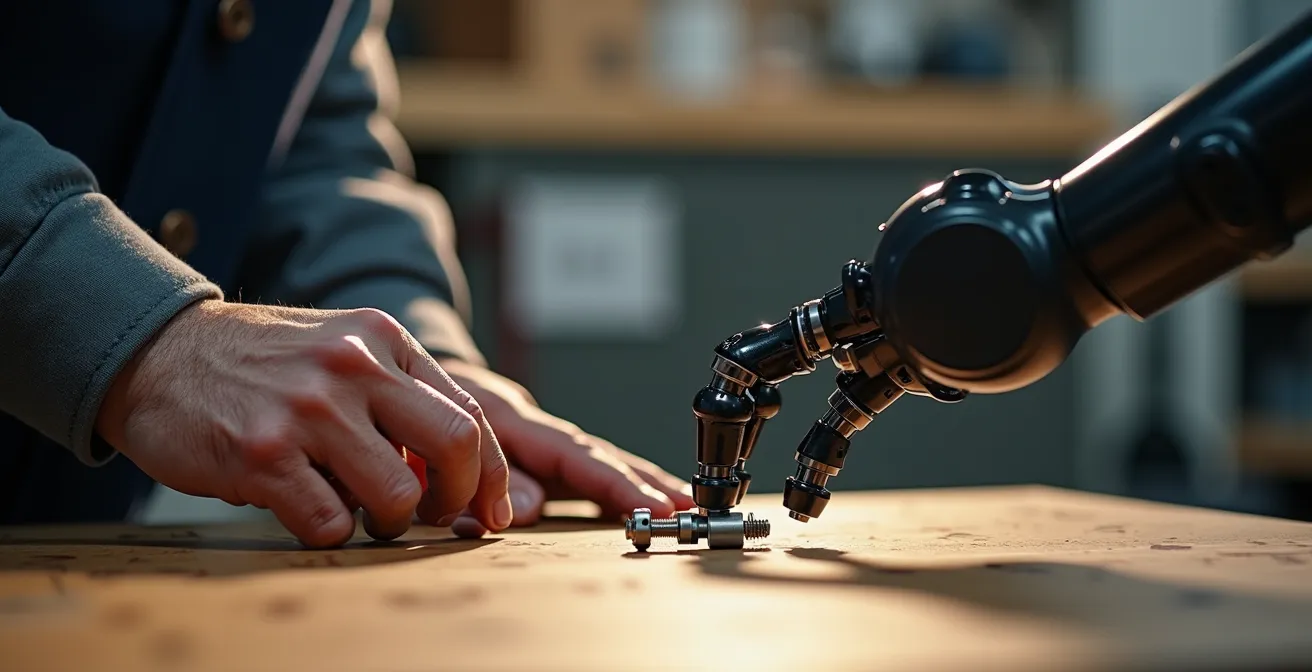

Nei settori artigianali come la falegnameria, l’idea di introdurre un robot evoca spesso la paura di perdere l’anima del mestiere, quel “fatto a mano” che costituisce il valore intrinseco del prodotto. Tuttavia, questa è una visione legata all’automazione tradizionale. La robotica collaborativa, o cobotica, offre un paradigma completamente diverso: non la sostituzione dell’artigiano, ma il potenziamento delle sue capacità. Il cobot diventa un “terzo braccio” intelligente, che si fa carico dei compiti faticosi, ripetitivi e a basso valore aggiunto, liberando tempo ed energie dell’artigiano per ciò che sa fare meglio: la finitura di precisione, la creatività e la personalizzazione.

Questa opportunità è particolarmente rilevante nel contesto italiano, dove molte PMI artigiane faticano a trovare manodopera qualificata. Come sottolinea Enrico Rigotti di Universal Robots Italia, la carenza di personale spinge le aziende a vedere i cobot come alleati indispensabili. L’obiettivo non è produrre in serie, ma permettere a un maestro falegname di realizzare più pezzi unici di alta qualità, con meno fatica e in maggiore sicurezza. Il cobot può carteggiare una superficie ampia in modo uniforme, mentre l’artigiano si dedica alla levigatura fine degli spigoli. Può movimentare un pesante pannello di legno, tenendolo in posizione con precisione millimetrica, mentre l’artigiano esegue un incastro complesso.

La chiave del successo è una chiara divisione dei compiti, dove la macchina gestisce la forza e la ripetitività, e l’uomo governa l’intelligenza e l’arte.

La tabella seguente illustra concretamente come questa collaborazione possa avvenire in diverse fasi della lavorazione del legno, preservando il valore artigianale.

| Operazione | Ruolo del Cobot | Valore Aggiunto Artigiano |

|---|---|---|

| Carteggiatura | Superfici ampie e uniformi | Finiture di precisione e dettagli |

| Movimentazione | Spostamento pannelli pesanti | Posizionamento e assemblaggio fine |

| Taglio | Tagli ripetitivi standard | Tagli complessi e personalizzati |

| Foratura | Serie di fori identici | Incastri e giunzioni artistiche |

In questo modello, il cobot non snatura il “fatto a mano”, ma lo protegge e lo rende più sostenibile, permettendo agli artigiani di continuare a esprimere la loro maestria per molti più anni, senza compromettere la propria salute fisica.

Domande frequenti sull’integrazione uomo-macchina

Quanto tempo posso conservare i metadati delle email aziendali?

Secondo le indicazioni del Garante Privacy, il trattamento dei metadati per finalità di sicurezza può essere effettuato senza specifica autorizzazione per un periodo limitato, di norma non superiore ai 21 giorni, a meno che non si possa dimostrare una necessità specifica e documentata per una conservazione più lunga.

Serve un accordo sindacale per il monitoraggio a fini di sicurezza informatica?

Sì. Il Garante ha chiarito che la raccolta generalizzata dei metadati della posta elettronica non è considerata strumentale allo “svolgimento della prestazione” del dipendente. Pertanto, il datore di lavoro è tenuto ad avviare le procedure di garanzia previste dalla legge, ovvero la stipula di un accordo sindacale o, in alternativa, l’ottenimento di un’autorizzazione da parte dell’Ispettorato del Lavoro.

Quali sono i rischi di un monitoraggio non conforme?

I rischi sono sia legali che reputazionali. Le ispezioni del Garante sono in aumento e, nei casi di violazioni sistematiche, vengono comminate sanzioni amministrative significative. Oltre a ciò, un monitoraggio percepito come invasivo danneggia la fiducia dei dipendenti, con impatti negativi sul morale, la produttività e il tasso di turnover.